1編制依據(jù)

本施工規(guī)范參照我國石油天然氣行業(yè)標(biāo)準(zhǔn)SY/T0414-2007“鋼質(zhì)管道聚乙烯膠粘帶防腐層技術(shù)標(biāo)準(zhǔn)”、建設(shè)部“城鎮(zhèn)燃?xì)饴竦劁撡|(zhì)管道腐蝕控制技術(shù)規(guī)程”、美國國家標(biāo)準(zhǔn)學(xué)會(huì)/美國水工協(xié)會(huì)ANSI/AWWAC209-00和美國防腐蝕工程師協(xié)會(huì)NACEMR0274-95標(biāo)準(zhǔn)中有關(guān)規(guī)定編寫制定。

2名稱說明

鋼質(zhì)管道、罐體專用防腐膠帶是帶有隔離層(紙、膜),基材為聚乙烯或其它材料基層較薄;膠層較厚的可自粘接強(qiáng)的防腐膠帶。以下簡(jiǎn)稱防腐膠帶。

3使用范圍

本材料適用于輸送、儲(chǔ)存煤氣、天然氣、液化氣、石油、自來水、污水、化學(xué)流體等介質(zhì)的鋼制管道、儲(chǔ)罐,介質(zhì)溫度為-34—+100℃。遇有特殊介質(zhì)溫度,用戶可提前告知,我們可在制造時(shí)調(diào)整材料。

4防腐膠帶防腐層選型及用量計(jì)算標(biāo)準(zhǔn)

對(duì)于埋地鋼材采用的邁強(qiáng)牌防腐膠帶系列中的660型、760型、780型熱塑丁基膠改性瀝青類專用防腐膠帶。其中660型膠帶的基材為高、低密度合成聚乙烯片材,760、780型膠帶的基材為獨(dú)特的抗紫外線聚丙烯網(wǎng)狀增強(qiáng)纖維布。對(duì)于地上鋼材,可采用邁強(qiáng)牌850型膠帶,850型膠帶的基材為鋁箔片材。以上各種膠帶均只需單層纏繞,其厚度即可達(dá)到國標(biāo)所規(guī)范的普通級(jí)或加強(qiáng)級(jí)防腐標(biāo)準(zhǔn)(新標(biāo)準(zhǔn)中取消了特加強(qiáng)級(jí)標(biāo)準(zhǔn),加強(qiáng)級(jí)相當(dāng)于舊標(biāo)準(zhǔn)中的特加強(qiáng)級(jí)),膠帶防腐層等級(jí)結(jié)構(gòu)見表1、表2。

4.1地上鋼材外防腐膠帶防腐層選型等級(jí)結(jié)構(gòu)表

表1

|

防腐層等級(jí)

|

管罐直徑

|

推薦防腐層結(jié)構(gòu)選型

|

防腐層總厚度

|

|

普通級(jí)

|

通用

|

一層底漆—一層850鋁箔膠帶(1.00㎜)

|

≥1.00㎜

|

|

加強(qiáng)級(jí)

|

通用

|

一層底漆—一層850鋁箔膠帶(1.40㎜)

|

≥1.40㎜

|

4.2埋地鋼材外防腐膠帶防腐層選型等級(jí)結(jié)構(gòu)表

表2

|

防腐層等級(jí)

|

管徑

|

推薦防腐層結(jié)構(gòu)選型

|

防腐層總厚度

|

|

普通級(jí)

|

≤Φ108㎜

Φ108-Φ159㎜

>Φ159㎜

|

1.一層底漆—一層660膠帶(1.00㎜)

2.一層底漆—一層760膠帶(1.15㎜)

3.一層底漆—一層760膠帶(1.20㎜)

4.一層底漆—一層780膠帶(1.40㎜)

(第4種方案實(shí)際已達(dá)到加強(qiáng)級(jí)標(biāo)準(zhǔn))

|

≥1.00㎜

≥1.15㎜

≥1.20㎜

≥1.40㎜

|

|

加強(qiáng)級(jí)

|

≤Φ159㎜

>Φ159㎜

|

1、一層底漆—一層760膠帶(1.40㎜)

2、一層底漆—一層780膠帶(1.40㎜)

3、一層底漆—一層660膠帶(1.00㎜)

+一層660膠帶(1.00㎜)

4、一層底漆—一層760膠帶(1.15㎜)

+一層760膠帶(1.15㎜)

|

≥1.40㎜

≥1.40㎜

≥2.00㎜

≥2.20㎜

|

4.3管道防腐膠帶單層設(shè)計(jì)、施工用量概算表

——以每延長(zhǎng)米的管道為計(jì)算依據(jù)

表3

|

公稱

英寸

|

直徑

毫米

|

管外徑

毫米

|

管道面積

平方米

|

建議膠帶

寬度米

|

最低搭邊毫米

|

防腐材料用量

|

|

|

|

|

|

|

|

單層膠帶

用量平方米

|

底漆用量升

|

|

1/2

|

DN15

|

22

|

0.069

|

0.05

|

13

|

0.0934

|

0.0069

|

|

3/4

|

DN20

|

27

|

0.085

|

0.05

|

13

|

0.1146

|

0.0085

|

|

1

|

DN25

|

34

|

0.1068

|

0.05

|

13

|

0.1443

|

0.0106

|

|

1

|

DN40

|

48

|

0.1507

|

0.075-0.10

|

13

|

0.1733

|

0.0150

|

|

2

|

DN50

|

60

|

0.1885

|

0.075-0.10

|

13

|

0.2167

|

0.0188

|

|

3

|

DN80

|

89

|

0.2795

|

0.075-0.10

|

19

|

0.3452

|

0.0279

|

|

4

|

DN100

|

114

|

0.3581

|

0.075-0.10

|

19

|

0.4101

|

0.0358

|

|

6

|

DN150

|

168

|

0.5278

|

0.10-0.15

|

19

|

0.6043

|

0.0527

|

|

8

|

DN200

|

219

|

0.6880

|

0.15-0.20

|

25

|

0.7878

|

0.0688

|

|

10

|

DN250

|

273

|

0.8576

|

0.20-0.25

|

25

|

0.9477

|

0.0857

|

|

12

|

DN300

|

325

|

1.0210

|

0.20-0.30

|

25

|

1.1282

|

0.1021

|

|

14

|

DN350

|

377

|

1.1844

|

0.20-0.30

|

25

|

1.3087

|

0.1184

|

|

16

|

DN400

|

426

|

1.3383

|

0.20-0.30

|

25

|

1.4788

|

0.1338

|

|

20

|

DN500

|

529

|

1.6619

|

0.20-0.30

|

25

|

1.8993

|

0.1661

|

|

24

|

DN600

|

630

|

1.9792

|

0.20-0.30

|

25

|

2.2620

|

0.1979

|

|

30

|

DN700

|

720

|

2.2619

|

0.30

|

25

|

2.4676

|

0.2261

|

|

32

|

DN800

|

844

|

2.6515

|

0.30

|

25

|

2.8926

|

0.2651

|

|

40

|

DN1000

|

1044

|

3.2798

|

0.30

|

25

|

3.5779

|

0.3279

|

|

48

|

DN1200

|

1248

|

3.9207

|

0.30

|

25

|

4.2771

|

0.3920

|

|

56

|

DN1400

|

1452

|

4.5616

|

0.30

|

25

|

4.9763

|

0.4561

|

|

60

|

DN1500

|

1552

|

4.8757

|

0.30

|

25

|

5.3190

|

0.4875

|

|

64

|

DN1600

|

1652

|

5.1899

|

0.30

|

25

|

5.6617

|

0.5190

|

|

72

|

DN1800

|

1856

|

5.8308

|

0.30

|

25

|

6.3609

|

0.5831

|

|

80

|

DN2000

|

2056

|

6.4591

|

0.30

|

25

|

7.0463

|

0.6459

|

|

88

|

DN2200

|

2260

|

7.1000

|

0.30

|

25

|

7.9659

|

0.7100

|

4.4列表說明

4.4.1表1、表2中,對(duì)于特殊環(huán)境、特殊地段,膠帶的纏繞層數(shù)和搭邊的寬度可以根據(jù)設(shè)計(jì)要求選定和施工。如為雙層纏繞,搭邊應(yīng)為55%。

4.4.2.表1、表2中,防腐膠帶防腐層選型為廠家推薦選型,用戶可以根據(jù)現(xiàn)場(chǎng)情況和預(yù)算狀況酌情選擇和調(diào)整。對(duì)于特殊應(yīng)用環(huán)境的膠帶選型和施工方案,用戶可以直接咨詢山東全民塑膠有限公司技術(shù)質(zhì)量部。

4.4.3表3中膠帶寬度是建議寬度,搭邊為最低限度,用量是指每延長(zhǎng)一米管道的平均消耗量。膠帶理論用量除可以查表外,也可根據(jù)下列公式計(jì)算:

標(biāo)準(zhǔn)膠帶用量=(TW(X)(Φ))/(TW-OL) 標(biāo)準(zhǔn)底漆用量=管道表面積/10

其中:TW=膠帶寬度 OL=最低搭邊 Φ=管外經(jīng) X=3.1416

以1升底漆涂敷管道表面積10平方米為準(zhǔn)計(jì)算。

4.4.4由于纏繞膠帶有手動(dòng)纏繞、手動(dòng)機(jī)械纏繞、動(dòng)力機(jī)械纏繞三種方式、表3中數(shù)值未包括現(xiàn)場(chǎng)施工損耗量。正常損耗量:膠帶4-7%,底漆10-15%。

4.4.5如需要或必要的情況下,鋼材的焊縫處可以先使用30—50㎜寬度的窄條焊縫膠帶加以補(bǔ)強(qiáng)。表3中未包括焊縫膠帶的用量。

4.4.6應(yīng)根據(jù)管徑、防腐要求、施工方法,選用適宜的種類、規(guī)格、厚度的防腐膠帶,參照表1、表2、表3。

4.4.7防腐材料費(fèi)用=膠帶用量×膠帶單價(jià)+底漆量×底漆單價(jià)

防腐總費(fèi)用=材料費(fèi)用+人工費(fèi)用(除銹、刷漆、纏繞膠帶、管理、利潤(rùn)、稅金等)

5材料的一般要求

5.1防腐膠帶和底漆具有產(chǎn)品說明書、合格證、包裝上應(yīng)注明生產(chǎn)日期和種類名稱及厚度、寬度、數(shù)量等信息。

5.2材料的裝卸:在運(yùn)輸材料的過程中,應(yīng)避免損壞包裝箱,禁止仍上拋下,應(yīng)有序立放,禁止倒放,疊高≤3層。

5.3材料的存儲(chǔ):材料應(yīng)存放在陰涼干燥處,防止日光直接照射,并隔絕火源,遠(yuǎn)離熱源。存儲(chǔ)溫度宜為-20—35℃.在正確的存儲(chǔ)條件下,防腐膠帶不具有失效期,底漆的有效期為自生產(chǎn)之日起12個(gè)月,如果膠帶存儲(chǔ)不當(dāng),可能會(huì)發(fā)現(xiàn)有少量防腐膠溢出邊緣、局部膠面有細(xì)褶皺,盡管這并影響使用,但在使用前應(yīng)盤松膠帶檢查,也可能會(huì)發(fā)現(xiàn)仍具有防粘作用的防粘膜層褪色現(xiàn)象,由于防粘膜為用后地丟棄品,故不影響膠帶的正常使用。

5.4底漆為專用配套底漆,不能以其它底漆來替換。盡管防腐膠帶可能與其它底漆粘接良好,但我公司不負(fù)責(zé)用戶在使用其它種類底漆后產(chǎn)生的責(zé)任后果。

6防腐膠帶防腐層施工工藝

鋼材表面預(yù)處理→ 涂底漆→纏繞膠帶→ 防腐層質(zhì)量檢查→ 補(bǔ)傷

6.1鋼材表面預(yù)處理

6.1.1清除鋼材表面的焊渣、毛刺、油脂和污垢等附著物;對(duì)于防腐層大修的鋼材,應(yīng)使用合適的方法去除原有的防腐層及殘?jiān)?

6.1.2采用機(jī)械或噴砂拋射除銹方法(如果特別指定噴砂處理),其質(zhì)量應(yīng)達(dá)到國標(biāo)《涂裝前鋼材表面繡蝕等級(jí)和除銹等級(jí)》GB/T8923-1988種規(guī)定的St3級(jí)或Sa2級(jí)。等級(jí)標(biāo)準(zhǔn)見表4。

表面處理標(biāo)準(zhǔn)

表4

|

除銹方法

|

等級(jí)

|

說明

|

|

手工或動(dòng)力

工具除銹

|

St2

St3

|

鋼材表面應(yīng)無可見的油脂、污垢,并且沒有附著不牢的氧化皮、鐵銹和油漆層等附著物

鋼材表面應(yīng)無可見的油脂、污垢,并且沒有附著不牢的氧化皮、鐵銹和油漆層等附著物。除銹比ST2更徹底,底材顯露部分的表面應(yīng)具有金屬光澤

|

|

噴射除銹

|

Sa1

Sa2

Sa2.5

Sa3

|

鋼材表面應(yīng)無可見的油脂、污垢,并且沒有附著不牢的氧化皮、鐵銹和油漆層等附著物

鋼材表面應(yīng)無可見的油脂、污垢、氧化皮、鐵銹和油漆涂層的附著物,附著物已基本清除,其殘留物應(yīng)是牢固附著的

鋼材表面應(yīng)無可見的油脂、污垢、氧化皮、鐵銹和油漆涂層的附著物,任何殘留的痕跡應(yīng)僅是點(diǎn)狀或條紋狀的輕微色斑

鋼材表面應(yīng)無可見的油脂、污垢、氧化皮、鐵銹和油漆涂層的附著物,該表面應(yīng)顯示均勻的金屬光澤

|

6.1.3除銹后,對(duì)鋼材表面露出的缺陷應(yīng)進(jìn)行處理,附著表面的灰塵、磨料應(yīng)清除干凈,鋼材表面應(yīng)保持干燥。當(dāng)出現(xiàn)返繡或表面污染時(shí),必須重新進(jìn)行表面預(yù)處理。

6.2涂底漆

6.2.1鋼材表面預(yù)處理后至涂刷底漆前的時(shí)間間隔宜控制在6小時(shí)之內(nèi),鋼材表面必須干燥、無塵。

6.2.2底漆應(yīng)在容器中攪拌均勻。當(dāng)?shù)灼彷^稠時(shí),應(yīng)加入與底漆配套的稀釋劑,稀釋到合適的粘度時(shí)才能施工。底漆可以使用干凈的毛刷、滾子或其它一些機(jī)械方法噴涂。

6.2.3涂刷在鋼管上的底漆應(yīng)無漏涂、無氣泡、凝塊和流掛等缺陷,應(yīng)形成均勻的薄膜。厚度應(yīng)大于或的等于30微米。焊縫處要仔細(xì)涂刷,以防空白隱患。

6.2.4待底漆表干后(在常溫及空氣自然流動(dòng)狀況下,一般需要5-10分鐘),即可纏帶。應(yīng)特別注意溫度低時(shí)或在溝槽中施工時(shí),表干時(shí)間要長(zhǎng),要確保鋼材下半部表干。

6.2.5鋼材表面涂刷底漆后至纏繞膠帶的時(shí)間間隔宜控制在6小時(shí)之內(nèi),底漆表面應(yīng)干燥、無塵(空氣溫度較高或風(fēng)沙較大時(shí),應(yīng)立即纏帶)。如超過6小時(shí)或者隔夜,應(yīng)在纏繞膠帶前重新涂刷底漆。

6.2.6使用底漆時(shí),應(yīng)注意安全,防止飛濺,同時(shí)應(yīng)遠(yuǎn)離火源。底漆使用后,應(yīng)及時(shí)將剩余的底漆倒回原鐵制容器中并密閉容器,防止底漆的揮發(fā)浪費(fèi)。

6.2.7一般情況下

手工涂刷:10-12平方米管材面積/每升底漆;

機(jī)械噴涂:18-20平方米管材面積/每升底漆。

6.3膠帶纏繞

6.3.1膠帶解卷時(shí)的溫度宜在5℃以上;防腐層施工宜在高于-5℃以上進(jìn)行。(經(jīng)驗(yàn)證明纏帶是可以在較低的溫度-30℃時(shí)進(jìn)行施工的,但要保證解卷溫度。)當(dāng)環(huán)境溫度低于+10℃(經(jīng)驗(yàn)數(shù)值)時(shí),為了保證膠帶即時(shí)具有良好的粘結(jié)強(qiáng)調(diào),宜采用噴燈加熱鋼管和烘烤去除防粘膜后的膠帶膠層面。

6.3.2 對(duì)于焊縫處,如有必要,宜用30-50毫米寬度的窄條760型增強(qiáng)纖維膠帶或同等尺寸的專用膠帶補(bǔ)修,先覆蓋在焊縫上,并以手或木質(zhì)圓滑工具壓實(shí)。

6.3.3 使用適當(dāng)?shù)臋C(jī)械或手動(dòng)工具,在涂好底漆的管子上按塔接要求螺旋纏繞膠帶,膠帶應(yīng)保持一定的拉緊力,使得膠帶層緊密連接,纏繞時(shí)膠帶邊縫應(yīng)平行,不得扭曲皺褶。兩端膠帶相接處要有100毫米以上的塔接。必要時(shí)在前一段膠帶的末端基膜上涂刷底漆或充分烘烤,待表干后再塔接另一段膠帶的起始端。始末端應(yīng)使用木質(zhì)圓滑工具緊密壓貼使其不翹起。

6.3.4 使用機(jī)械是保證膠帶纏繞質(zhì)量的有力措施,手纏膠帶很難達(dá)到均勻一致的表面質(zhì)量及始終如一的拉緊力,只有在個(gè)別地方或特殊情況下,機(jī)械施工無法進(jìn)行時(shí),才可用手工纏帶,但應(yīng)使用較窄的膠帶。

6.3.5 工廠預(yù)制纏帶時(shí),可采用冷纏或熱纏施工。可以是管、罐旋轉(zhuǎn)(可以為手動(dòng)旋轉(zhuǎn),也可為電動(dòng)旋轉(zhuǎn)),也可以是纏繞設(shè)備旋轉(zhuǎn)。

6.3.6 補(bǔ)口、彎頭、三通、穿墻處的膠帶防腐應(yīng)盡量使用寬度窄的膠帶,并應(yīng)參照本規(guī)范中的有關(guān)規(guī)定進(jìn)行施工和檢測(cè)。

6.4防腐層質(zhì)量標(biāo)準(zhǔn)及檢查方法

6.4.1 表觀:對(duì)管線進(jìn)行全線目測(cè)檢查,在預(yù)制廠應(yīng)逐根目測(cè)檢查,補(bǔ)口、補(bǔ)傷處應(yīng)逐個(gè)檢查,防腐層表面應(yīng)平整,塔接均勻,無皺褶,無永久性氣泡,無破損。應(yīng)當(dāng)指明的是:當(dāng)天氣較熱或陽光充足時(shí),纏繞的膠帶經(jīng)常有氣泡產(chǎn)生。由于膠帶本身具有一定的彈性及自身修補(bǔ)能力,這些氣泡可以自行消失,所以這種情況不應(yīng)定為質(zhì)量問題。如若產(chǎn)生永久性氣泡,象褶皺一樣,則應(yīng)鏟除按補(bǔ)傷法修補(bǔ)。

6.4.2 厚度:按SY 0066-92《管道防腐層厚度的無損測(cè)量方法(磁性法)》進(jìn)行測(cè)量。厚度應(yīng)符合標(biāo)準(zhǔn)表1、表2中的要求。測(cè)量時(shí)對(duì)防腐層有損害的儀器設(shè)備不宜使用。膠帶厚度對(duì)防腐質(zhì)量影響很大,膠層厚度增加可增加防腐能力,當(dāng)膠帶類型、結(jié)構(gòu)確定后,防腐層的總厚度即可確定。

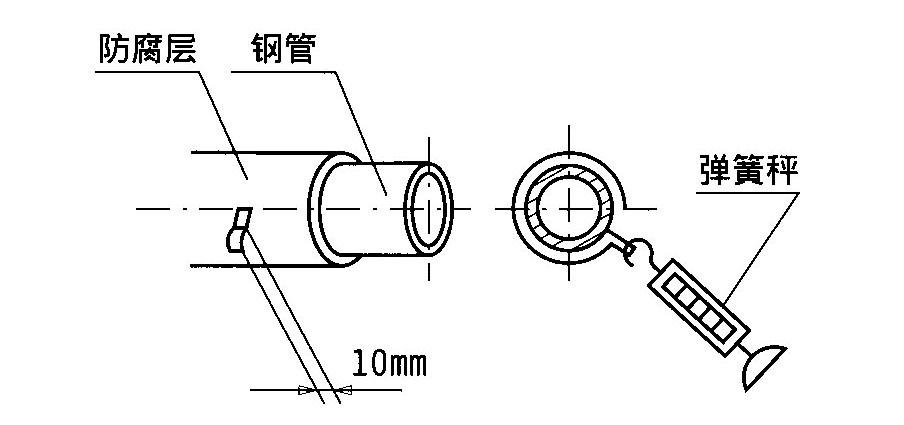

6.4.3 粘結(jié)力(剝離強(qiáng)度):這一指標(biāo)直接關(guān)系到防腐層的質(zhì)量,水的滲透能力與膠帶和鋼材之間的粘結(jié)力有關(guān),所以應(yīng)確保膠帶對(duì)鋼材具有足夠的粘結(jié)力。依據(jù)我國標(biāo)準(zhǔn)SY/T 0414-2007中的說明,邁強(qiáng)牌熱塑丁基橡膠改性瀝青類防腐膠帶可定稱為專用防腐帶(膠層厚、粘結(jié)力大、帶有防粘膜、可粘結(jié)聚乙烯等材料、能確保質(zhì)量的防腐膠帶)。按我國SY/T 0414-2007標(biāo)準(zhǔn),剝離強(qiáng)調(diào)的測(cè)量是采用下列方法進(jìn)行的;用刀沿環(huán)向劃開10㎜寬、長(zhǎng)度大于100㎜的膠帶層,直至管體。然后用彈簧秤與管壁成90度角拉開,拉開速度不大于300㎜/min,剝離強(qiáng)度應(yīng)大于18N/㎝,該測(cè)試應(yīng)在纏好膠帶24小時(shí)后進(jìn)行。如下圖所示:

我們也可以按照美國ASTM D-1000標(biāo)準(zhǔn)中3㎏銅砝碼懸垂法測(cè)試方法檢測(cè);在防腐層管、罐堅(jiān)直側(cè)面劃開一寬5㎝、長(zhǎng)10㎝的膠帶層,180度角懸垂3㎏砝碼,在10分鐘內(nèi)下降距離小于10㎝即為合格,而此類膠帶在10分鐘內(nèi)一般時(shí)下降距離皆小于3㎝。以上檢測(cè)皆應(yīng)在常溫時(shí)(20℃)、濕度小于75%、膠帶纏繞24小時(shí)后進(jìn)行。

6.4.4 電火花檢漏:

在預(yù)制廠和現(xiàn)場(chǎng)使用直流電源電火花檢漏儀對(duì)管道進(jìn)行全線檢測(cè),補(bǔ)口、補(bǔ)傷處應(yīng)逐個(gè)檢查。檢漏探頭移動(dòng)速度為0.3/s,以不打火花為合格。

檢漏電壓根據(jù)下列公式確定:

當(dāng) TC<1㎜時(shí),V=3294 錯(cuò)誤!未指定書簽。

錯(cuò)誤!未指定書簽。

當(dāng) TC 》1㎜時(shí),V=7843

其中:TC—防腐層厚度,㎜

V---檢漏電壓,V

該項(xiàng)指標(biāo)主要控制施工時(shí)造成的缺陷或膠帶存在的某些缺陷,所以必須100%檢測(cè)。針孔檢查的檢漏電壓是考慮既要查出微小針孔,又要保證不擊穿完好的涂層,同時(shí)還要使檢漏電壓值符合所使用的電火花檢測(cè)儀的實(shí)際電壓檔次。在此,應(yīng)該注意的是:膠帶的絕緣電壓同檢漏電壓是兩個(gè)完全不同的概念,不能使用絕緣電壓值進(jìn)行電火花檢漏測(cè)試。在檢漏過程中必須確保防腐層表面的干燥,并注意保持探測(cè)電極距金屬管端或金屬裸露面至少13㎜,邁強(qiáng)牌熱塑丁基橡膠改性瀝青類膠帶單層絕緣電壓為15-35KV,根據(jù)我國標(biāo)準(zhǔn),結(jié)合以上公式和施工經(jīng)驗(yàn),建議檢漏時(shí),參照檢漏電壓范圍為:5000-10000V。

6.4.5 表觀、厚度、檢測(cè)不合格時(shí),應(yīng)及時(shí)進(jìn)行修復(fù)。

6.5補(bǔ)傷

6.5.1 防腐管查出缺陷后,應(yīng)作上記號(hào),并及時(shí)修補(bǔ)。

6.5.2 修補(bǔ)時(shí)應(yīng)先修整損傷部位,去掉松散的毛刺部分,清理干凈,涂上底漆。

6.5.3 對(duì)于小范圍針孔狀的缺陷,使用與原管體防腐層相同的膠帶采用貼補(bǔ)法修補(bǔ)。修補(bǔ)時(shí),剪一塊100×100毫米的膠帶,將補(bǔ)片剪出圓角,待底漆干燥后,貼于補(bǔ)傷處。

6.5.4 對(duì)于較大的漏纏或防腐層遭破壞以致管道暴露出來的區(qū)域,要將破壞的防腐層除去,把各邊緣修剪平滑,再使用適宜寬度的膠帶螺旋式地纏繞破壞區(qū)域。

6.5.5 對(duì)于塔邊寬度達(dá)不到要求規(guī)定的,應(yīng)使用至少100毫米寬度的膠帶沿塔邊方向螺旋纏繞膠帶。

6.5.6 以上補(bǔ)片和底漆都應(yīng)向缺陷區(qū)域各方向至少延伸50毫米,并應(yīng)使用木質(zhì)圓滑工具緊密壓實(shí)膠帶使其不翹起。

注:1、在風(fēng)沙較大時(shí)(指沙土飛揚(yáng)、彌漫的天氣,可能有灰塵、沙土覆蓋在鋼材表面、底漆、膠帶上),沒有可靠的防護(hù)措施不宜涂刷底漆和纏繞膠帶。

2、在空氣濕度大于80%或雨天時(shí),禁止涂刷底漆和纏繞膠帶。

附錄1 預(yù)制防腐管、罐的堆放與搬運(yùn)

1.1堆放層數(shù)以不損壞防腐層為原則,層數(shù)一般不宜超過三層。應(yīng)分別堆放,并在防腐管層間及底部墊上軟質(zhì)物,如紙箱、鋸末、保護(hù)套,以避免損傷防腐層。已經(jīng)纏繞好的防腐管堆放時(shí),應(yīng)選擇中間、兩端著地處的幾處纏繞廢棄的防粘膜或保護(hù)套。

1.2 如果已纏好的埋地鋼材還要在工廠或明溝上放置超過兩周的時(shí)間或天氣較熱時(shí),可以用滑石粉縛在表面,可用篷布、遮陽網(wǎng)或其它合適的臨時(shí)材料覆蓋起來。埋地的防腐層露天存放時(shí)間不宜超過3個(gè)月。

1.3 防腐后裝卸搬運(yùn)時(shí),應(yīng)使用寬尼龍帶或?qū)S玫蹙撸⒃诘跹b接觸的部分預(yù)先在纏一段保護(hù)套或幾層防粘膜,從而確保吊裝段不受破壞。嚴(yán)禁鐵吊鏈直接套在防腐層上吊運(yùn),嚴(yán)禁摔扔、磕碰、撞擊、拖拉等有損于防腐層的操作方法。

1.4 在溝槽旁邊排管時(shí),所有的墊木支撐上應(yīng)放有軟質(zhì)物如紙箱,以保護(hù)防腐層。

附錄2 敷設(shè)

2.1 管、罐溝坑深度、寬度應(yīng)符合有關(guān)設(shè)計(jì)、施工規(guī)范要求。

2.2 管、罐溝坑的清理及下埋、回填、吊裝應(yīng)符合相應(yīng)的施工驗(yàn)收規(guī)范規(guī)定;必須采取措施保護(hù)防腐層不受損傷。溝、坑內(nèi)不得有磚頭、石塊和其它硬物。溝、坑底部宜鋪蓋300㎜的細(xì)土或細(xì)沙。管、罐下埋時(shí)應(yīng)仔細(xì)操作,防止管、罐撞擊溝壁。下溝坑后要回填細(xì)土、細(xì)沙至頂100㎜以上。在回填過程中,應(yīng)保證回填土中無尖石或其他可能破壞或滲入到防腐層中的物質(zhì)。在有堅(jiān)硬回填料的區(qū)域,應(yīng)使用一些合適的材料加以保護(hù)。

附錄3 交工資料

3.1 防腐工程的簡(jiǎn)要內(nèi)容、施工方法及其工程。

3.2 防腐材料的出廠合格證及檢驗(yàn)報(bào)告。

3.3 質(zhì)量檢查記錄。

3.4 返修記錄應(yīng)包括返修位置、原因、方法、數(shù)量和檢驗(yàn)結(jié)果。

3.5 其它有關(guān)資料。

聲明:

公司的產(chǎn)品種類、規(guī)格如果改變,恕不另行通知,本規(guī)范的解釋權(quán)為山東全民塑膠有限公司技術(shù)質(zhì)量部所有。